L'origine di ONO Lean Logistics sulle orme di Taiichi Ohno

In una delle aziende del gruppo avevamo la necessità di andare a ridisegnare i processi, adottando il sistema di produzione che fosse flessibile verso la domanda, veloce nel reagire e poco pesante dal punto di vista delle scorte. La crescita aziendale era vertiginosa e subentravano spesso variazioni ai particolari meccanici, richieste di evasione rapida e abbassamento dei costi.

Linea di assemblaggio Lean

Linea di assemblaggio Lean

Linea di assemblaggio Lean

Abbiamo scelto di applicare i principi della Lean Production o TPS (Toyota Production System) per ottimizzare le risorse e migliorare i flussi dei materiali, riducendo le scorte e il movimento delle merci. Ovvero, andare a combattere con la “fascia sulla fronte” tutti gli sprechi per ottenere un miglioramento delle condizioni di lavoro, degli operatori, ma soprattutto consentire loro di “produrre la massima efficienza per il cliente finale”, il mantra del Sensei Taiichi Ohno, fondatore del TPS nel secolo scorso.

L’azienda ha adottato questo sistema. La proliferazione di numerosi codici ha condotto all’installazione di molti scaffali che occupavano maggiore superficie rispetto alle zone dove veniva generato il valore aggiunto, ossia l’assemblaggio delle macchine.

Vista scaffalature

Vista scaffalature

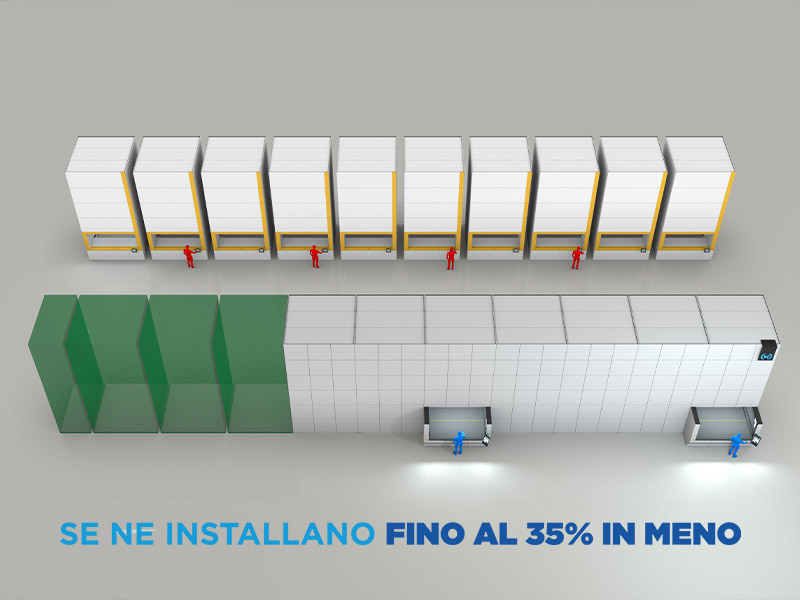

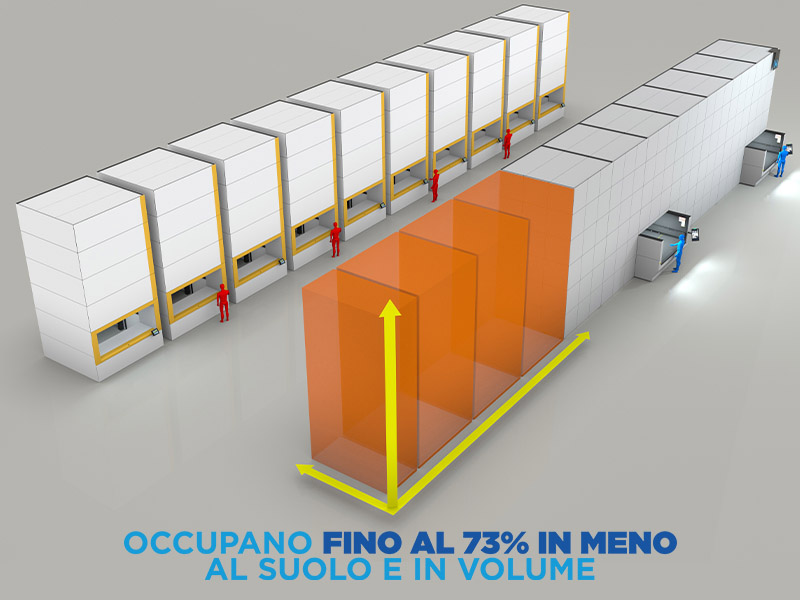

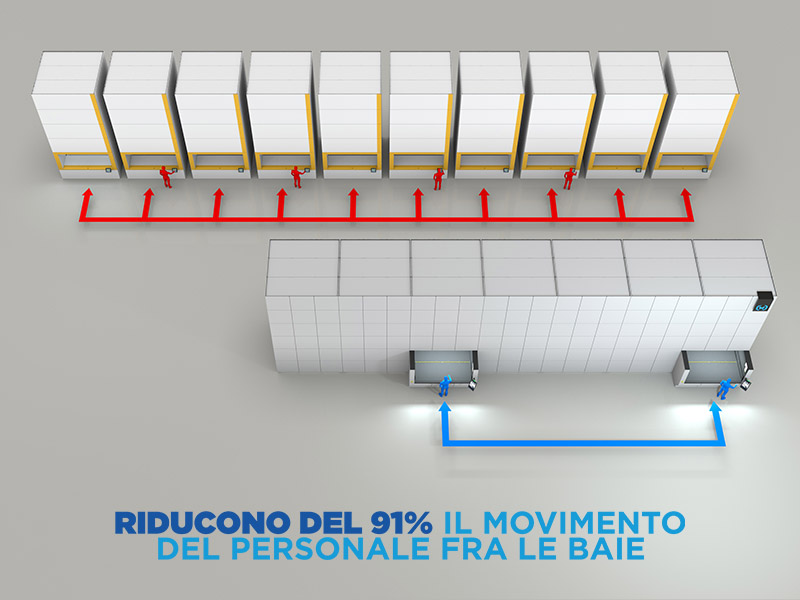

Gli scaffali erano quindi un limite, la tecnologia del magazzino verticale automatico “standalone” presentava anch’essa degli ostacoli nell’ applicazione del sistema Lean (TPS). I materiali sarebbero stati nascosti in armadi chiusi verticali, ognuno con una baia di accesso per gli operatori, i quali si sarebbero comunque dovuti muovere fra i vari moduli isolati per recuperare la componentistica necessaria.

Il limite della capienza finita e della baia di accesso obbligata, ci ha spinti a ripensare la dinamica di una produzione che potesse inglobare sia i benefici del sistema di produzione flessibile, sia i vantaggi di un sistema di stoccaggio che consentisse di occupare il massimo volume con il minimo dell’ occupazione di superficie.

Da qui, grazie anche ad una sfida fra professionisti di meccatronica e informatica, siamo stati in grado di risolvere in modo brillate le obiezioni che alcuni “guru” del Lean Thinking ci avevano sottoposto.

Vista laterale impianto

Vista laterale impianto

Grazie a nuovi principi di cinematica meccanica di movimento, di modularità e grazie anche alle tecnologie informatiche, possiamo tranquillamente affermare che i sistemi Modulari ONO Lean Logistics sono oggi un’importante evoluzione.

ONO è uno strumento estremamente effcace per ottenere il nuovo step della produzione e della logistica basato sulla riduzione degli sprechi principali individuati dall’ideatore del Sistema di Produzione Toyota, ossia:

ATTESE

TRASPORTI

SOVRAPPRODUZIONE

SCORTE

MOVIMENTAZIONI

DIFETTI/RILAVORAZIONI

PROCESSO

Una volta realizzato tutto ciò, ci è sembrato naturale assegnare a questa nuova divisione aziendale il nome dell’ingegnere che ne ha ispirato la creazione, il Sensei Taiichi Ohno.